| Бр. | главен параметар на линијата на машината за формирање на сендвич панели | ||

| 1 | Погоден за обработка | Челична плоча во боја | |

| 2 | Ширина на плочата | 1000 и 1200 мм | |

| 3 | Ролки | 17-44 редови | |

| 4 | Димензии | 38,0*2,25*2,5м | |

| 5 | Моќ | 30 kw | |

| 6 | Дебелина на плочата | 0,3-0,8 мм | |

| 7 | Продуктивност | 2-6 м/мин | |

| 8 | Дијаметар на ролерот | Φ90 mm | |

| 9 | Тежина | Околу 15 Т | |

| 10 | Напон | 380V 50Hz 3 фази | |

| 11 | Материјал на плочата за сечење | Cr12 | |

| 12 | Прецизност на обработка | Во рок од 1,00 мм | |

| 13 | Контролен систем | PLC контрола | |

| стандарди за сендвич панели | |

| Должина | Минимална должина на сечење: 3 m Максимална должина на положувач: 15 m |

| стандарди за суровини | |

| Дебелина на серпентина | 0,4-0,6 mm (површината на серпентина треба да биде рамна, без лак и другите површински проблеми.) |

| Јачина на принос на намотката на материјалот | 235 MPa |

| Максимална ширина на калем на материјалот | видете детални цртежи на профили. |

| Максимална тежина на калем на материјалот | 5 Т |

| Внатрешен дијаметар на калем на материјалот | Φ508,Φ610 мм |

| Основен материјал на EPS | |

| густина | ≥18Kg/m3 |

| права стапка | ≤1mm/m |

| лак степен | ≤3mm/m |

| површина на панелот | треба да биде рамно без рамен степен е ≤1,5 mm/m, |

| должина на сендвич панелот | подолг од 5 метри |

| волна материјал | |

| должина на влакна | ≥ 100 мм |

| густина на кубни | ≥100 kg/m3 |

| должина на сендвич панелот | ≥3 метри |

| Детали за пакување: | Главната машина е гола, контролната кутија на компјутерот е спакувана со дрвена рамка. |

| Главната машина е гола во контејнерот, контролната кутија на компјутерот е спакувана со дрвена амбалажа. | |

| Детали за испорака: | 20 дена |

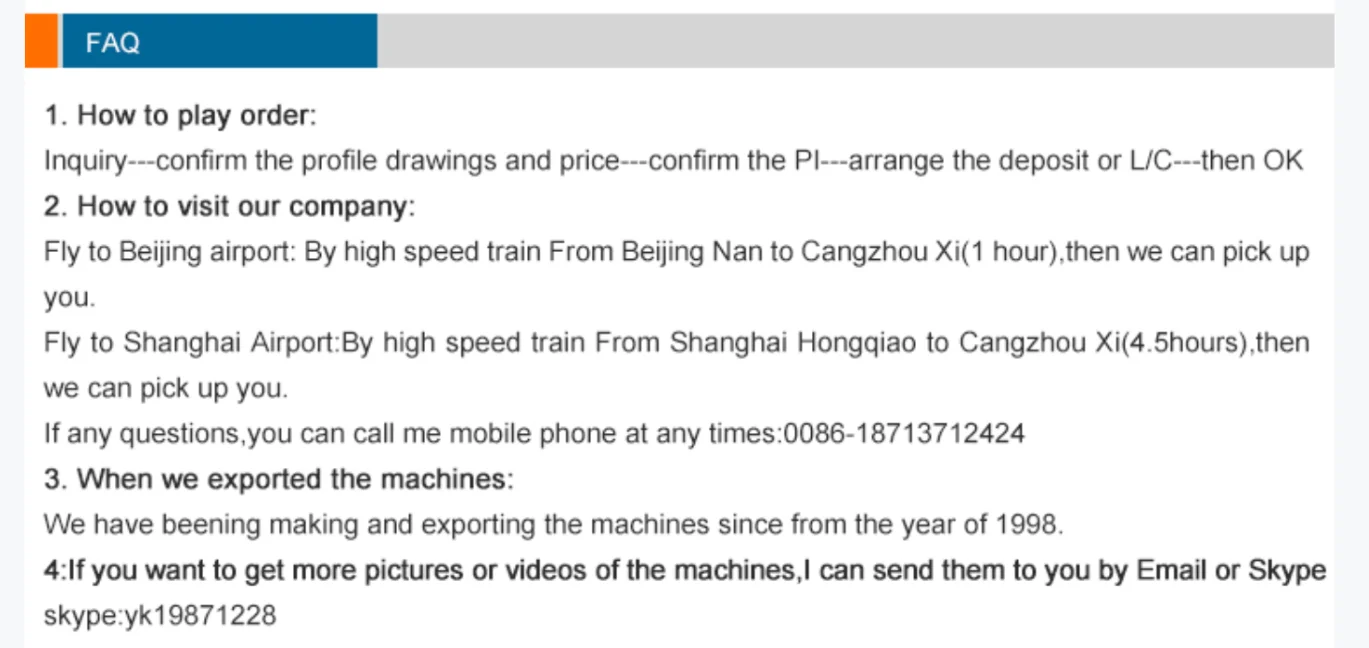

♦ ПРОФИЛ НА КОМПАНИЈАТА:

Hebei Xinnuo Roll Forming Machine Co., Ltd., не само што произведува различни типови на професионални машини за формирање ролна, туку развива и интелигентни производствени линии за автоматско формирање на ролна, машини за ролни во облик C&Z, линии за машини за формирање на ролни за ролни на автопат, производствени линии за сендвич панели, платформи машини за оформување, машини за лесни килири, машини за оформување на вратите за ролетни, машини за доводни цевки, машини за олуци итн.

Предности на ролна формирање метален дел

Постојат неколку предности од користењето на ролни за вашите проекти:

- Процесот на формирање на ролна овозможува операции како што се дупчење, засекување и заварување да се изведуваат во линија. Трошоците за работна сила и времето за секундарни операции се намалуваат или елиминираат, намалувајќи ги трошоците за делови.

- Алатката со ролни овозможува висок степен на флексибилност. Еден сет на алатки за форма на ролна ќе направи речиси секоја должина на истиот пресек. Не се потребни повеќе групи на алатки за делови со различна должина.

- Може да обезбеди подобра димензионална контрола од другите конкурентни процеси на формирање метал.

- Повторливоста е вродена во процесот, овозможувајќи полесно склопување на делови формирани во ролна во вашиот готов производ и минимизирање на проблемите поради „стандардната“ толеранција.

- Формирањето ролни е типично процес со поголема брзина.

- Формирањето на ролна им нуди на клиентите супериорна завршница на површината. Ова го прави формирањето на ролна одлична опција за украсни делови од нерѓосувачки челик или за делови за кои е потребна завршница како што е анодизирање или премачкување во прав. Исто така, текстурата или моделот може да се тркалаат во површината за време на формирањето.

- Формирањето на ролна го користи материјалот поефикасно од другите конкурентни процеси.

- Облиците формирани во ролна може да се развијат со потенки ѕидови од конкурентните процеси

Формирањето ролни е континуиран процес кој го претвора лимот во обликувана форма со помош на последователни множества на спарени ролни, од кои секоја прави само поединечни промени во формата. Збирот на овие мали промени во формата е сложен профил.

-

Машина за формирање ролна од брановидни панели

-

CZ машина за формирање на ролна валјак

-

Долниот зрак на машината за формирање ролна врата на блендата

-

машина за формирање ролна со двослоен панел

-

Прес за плочки од типот C21 Ролна плоча на покривот формирајќи mac...

-

машина за израмнување

-

худрауличен декојлер

-

машина за формирање ролна олук

-

машина за формирање ролна врата на блендата

-

автоматска машина за сечење плочки за декојлер за листови m...

-

автоматска машина за формирање ролна цена барел кор...

-

Рамка од челична шипка во облик на автоматска таванска т-решетка...

-

автоматски сложувач

-

автоматска машина за сечење плочки за декојлер за листови m...

-

c профил машина за формирање челична ролна автоматска cz s...

-

в машина за виткање